福鑫環保氯酸鈉分金提煉廢水處理工藝

發布時間:

2020-05-06

來源:

作者:

工藝參數及指標

1)固含量:4.6%

2)進料溫度:按25℃設計

3)進料量:1T/h

4)蒸發量:0.95T/h

5)出料量:0.05T/h(8%的含水率)

6)壓縮機入口溫度:90℃

7)飽和溶液沸點升高:8℃

8)出料物態:無機鹽結晶

9)循環冷卻水進水溫度:≤32℃

10)循環冷卻水回水溫度:≤40℃

11)循環冷卻水進水壓力:0.25-0.5MPa

12)循環冷卻水回水壓力:0.1-0.25MPa

13)裝機功率:200KW

14)電壓:380V,50HZ

15)環境溫度:5-35℃

16)環境濕度:30%~85%

17)平均氣壓:98.0 Kpa

18)地震烈度:≤ 7度

18)反滲透用水量:

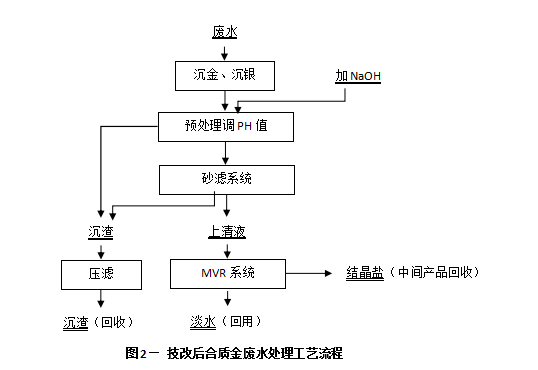

精煉提純加工廢水先采用水合肼過量還原金,及鹽巴沉銀后,再與廢氣處理廢水一起進行中和處理。即抽到中和反應槽中進行中和處理,將中和反應槽中的上清液泵送至砂慮系統進行過濾,沉渣用泵抽至板框壓濾機進行深度脫水。板框壓濾機壓濾后的濾渣袋裝后進行集中堆存處理。濾液則泵送至MVR蒸發系統進行除鹽處理,MVR蒸發系統產生的無機鹽袋裝后進行回收處理,冷凝水經過反滲透系統進行深度處理后返回生產系統循環使用。MVR系統處理工藝流程:

①原液通過進料泵加壓進入系統,進料經過電磁流量計計量后把電信號傳送給PLC,PLC根據操作人設定的流量調節進料泵轉速使進料量恒定在設定值。

②進料經過板式換熱器與冷凝水換熱使原料液溫度升高,后進入蒸發器。

③為了適應結晶蒸發過程該系統采用強制循環換熱器,在換熱器的管程中被二次蒸汽加熱溫度升高,在強制循環泵的推動下進入結晶分離器后壓力降低溶液產生閃蒸,生產的二次蒸汽在分離器中上升從蒸汽管路排出,溶液產生過飽使晶核成長,當晶核成長到較大晶體時沉降到結晶分離器底部,較小的晶核和物料一同流入換熱器繼續進行蒸發。

④結晶分離器中二次蒸汽通過專用除沫器濾除大部分霧沫液滴,二次蒸汽通過壓縮機壓縮后溫度上升。被壓縮后的高溫二次蒸汽作為熱源回到強制循環換熱器殼程,繼續蒸發工序。

⑤經過壓縮后的飽和蒸汽輸送到強制蒸發器的殼程用作加熱蒸汽,壓縮蒸汽在換熱管外與物料換熱,將熱量傳遞給物料使物料不斷蒸發,蒸汽被冷凝為冷凝水匯集到冷凝水罐中,然后經過冷凝水泵加壓后與原料液換熱后排出。冷凝水流量和壓力通過流量計和壓力表進行指示監控。

⑥晶漿經過旋液器增稠后進入冷卻結晶釜,根據鹽的溶解特性,即晶漿溫度降低從而產生更多的結晶,而后進入離心機中,在離心力作用下母液被分離出來排入母液罐,無機鹽結晶留在離心框內被螺旋推出離心機,進入鹽槽進行包裝。

⑦母液罐內的母液經換熱器換熱使溫度升高后打回強制循環蒸發系統繼續濃縮結晶。

⑧熱泵從冷卻結晶釜中吸取熱量,使晶漿溫度降低。后通過傳熱工質循環系統,釋放出熱量傳遞給母液,使母液溫度升高,如此循環往復。

⑨冷凝水經過板式換熱器后進入除氨裝置,經處理后冷凝水的氨氮含量達到排放標準。除氨裝置需用解析藥液清洗,清洗后產生的少量再生液,與原料液混合后重新進入MVR強制循環系統。

⑩工藝流程中各工藝條件均設有現場顯示或參數變送器,由PLC集中控制,通過工控機的組態軟件進行監視、報警和自動控制。

黃金提煉,精煉提純加工廢水處理,廢氣處理廢水,福鑫環保廢水處理流程

相關資訊